三菱重工業は2026年2月13日、長崎地区の総合研究所において、二酸化炭素(CO2)と水、電力から液体合成燃料を製造する一貫生産プロセスの実証試験に成功したと発表した。

固体酸化物電解セル(SOEC)による共電解技術と、合成燃料を生成するフィッシャー・トロプシュ(FT)法を組み合わせ、持続可能な航空燃料(SAF)の基準を満たす液体炭化水素の抽出に成功。2050年の航空業界ネットゼロ達成に向け、炭素除去・利用(CCU)技術の商業化を加速させる。

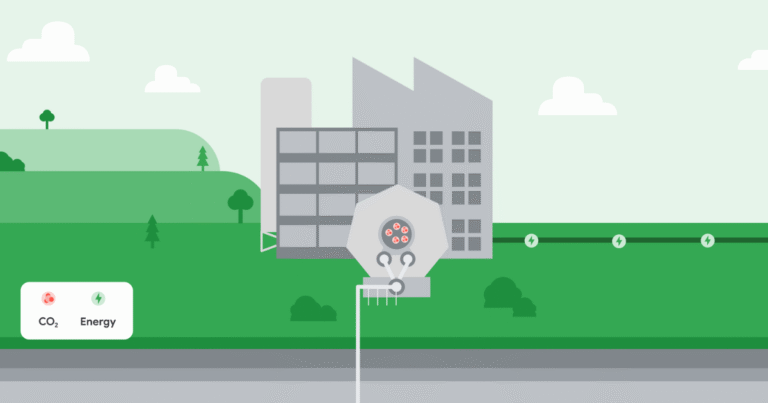

今回の実証の核心は、三菱重工業が独自開発した「管状(筒型)SOECスタック」にある。従来の技術ではCO2の電気分解と水蒸気の電気分解を別工程で行う必要があったが、SOEC共電解では高温下でこれらを同時に処理し、合成燃料の原料となる合成ガス(水素と一酸化炭素の混合ガス)を一段階で生成する。

この一貫プロセスにより、装置構成の簡素化とエネルギー効率の向上が可能となった。SAFを含む「e-fuel(合成燃料)」は、従来の化石燃料と比較して製造コストが高いことが普及の障壁となっていたが、三菱重工業の技術は熱自立性を高めることで、将来的なコスト競争力の確保を目指している。

国際民間航空機関(ICAO)は、2050年までに国際航空運航によるCO2排出量を実質ゼロにする目標を掲げている。この目標達成において、SAFやカーボンクレジットによる貢献は排出削減量の70%以上を占めると予測されており、バイオマス原料に頼らない「大規模かつ安定的なSAF供給体制」の構築は急務である。

世界全体のSAF市場は2050年までに数千億ドル(数十兆円)規模に達するとの試算もあり、欧州を中心とした「ReFuelEU Aviation」などの規制導入により、合成燃料への投資が加速している。三菱重工業は今回の成果を元に、2030年代の商用化を見据えたモジュール型システムの開発を推進する方針だ。

今回の技術は航空業界に留まらない。生成される合成ガスは、プロセスの調整により合成ディーゼル、ガソリン、メタノール、さらには都市ガスの主成分であるメタンへと変換可能だ。これは、電化が困難な「ハード・トゥ・アベイト(削減困難)」セクターである海運や大型輸送、産業熱需要の脱炭素化に直結する。

今後は、低炭素電力の確保と、工場や発電所から回収された高濃度CO2供給源との連携が鍵となる。三菱重工業は、カーボンニュートラル社会の実現に向け、排ガスからのCO2回収から燃料合成までを網羅するサプライチェーンの構築を急ぐ。

今回の実証成功は、日本が強みを持つ「ものづくり」と「触媒技術」が、世界のカーボンクレジット市場やSAF市場のゲームチェンジャーになり得ることを示した。

特に中小の部品メーカーや化学プラント企業にとって、SOECスタックのサプライチェーン参画や、地域単位での小規模e-fuelプラント構築は、将来的なScope3削減や新たな収益源確保の大きなチャンスとなるだろう。