炭素捕集技術(CCS)を開発する英ヌアダ(Nuada)と、石灰生産大手のエムエルシー(MLC:Mississippi Lime Company)は2026年1月19日、英国ノースリンカーンシャー州のシングルトン・バーチ(Singleton Birch)施設において、次世代炭素捕集ユニットを設置する契約を締結した。

同プロジェクトは、石灰製造の核となる「焼成プロセス」で不可避的に発生する大量の二酸化炭素(CO2)を回収し、削減困難(ハード・トゥ・アベート)な産業部門における脱炭素化の商用モデル確立を目指す。

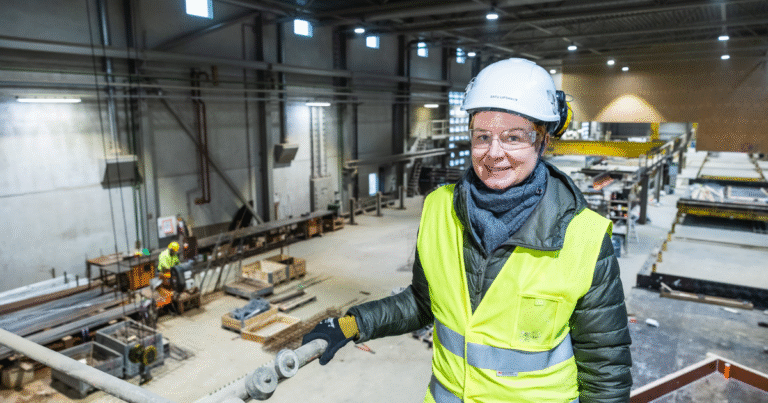

石灰生産は建設や金属、水処理など多岐にわたる産業を支える重要素材だが、その製造工程で石灰石を加熱する際、化学反応によって大量のCO2が排出される。今回の実証試験では、ヌアダが開発した最先端の捕集システムをメルトン・ロス(Melton Ross)工場に導入し、実際の産業環境下での稼働データと性能を検証する。得られたデータは、将来的にMLCがグローバルに展開する生産拠点への商用規模のCCS実装に活用される。

ヌアダの技術は、京都大学の北川進特別教授らが受賞した2025年ノーベル化学賞の対象である「金属有機構造体(MOF)」の科学に基づいている。従来の炭素捕集技術は、大量のエネルギー消費と巨大な設備面積が普及の壁となっていたが、ヌアダのシステムはMOFを利用することで、熱を使わずに圧力のみでCO2を分離する「真空圧力スイング吸着(VPSA)」方式を採用した。これにより、従来の技術と比較してエネルギー需要を大幅に削減し、既存工場への後付け(レトロフィット)も容易なコンパクトな設計を実現している。

ヌアダの共同最高経営責任者(co-CEO)であるホセ・カサバン(Jose Casaban)博士は、「MLCとの提携は、商用化可能なネットゼロ・ライム生産に向けた重要な一歩である」と指摘した上で、「最先端の材料工学が、炭素捕集の潜在能力が最も高い産業部門の深層排出削減を支援できることを示したい」と述べた。シングルトン・バーチは英国で最も歴史のある石灰生産拠点の一つであり、これまでも水素活用やバイオガス事業など、持続可能な戦略への投資を継続してきた。

MLCのサステナビリティ・ESGディレクターであるフィオナ・ウッディ(Fiona Woody)氏は、2050年までのカーボンニュートラル達成にはイノベーションとインフラ整備が不可欠であると強調した。同氏は「石灰製造による排出の大部分はプロセス上避けられないものであるため、炭素の隔離と貯留(CCS)こそが、セクターの気候変動負荷を意味のある形で削減する最も強力な手段となる」と指摘し、今回の実証が業界全体の脱炭素化を加速させるとの見解を示した。

この実証プロジェクトの成果は、2020年代後半から予定されている英国の「ゼロカーボン・ハンバー(Zero Carbon Humber)」などの大規模な産業クラスター構想との連携も期待される。今回の技術実証を経て、商用化に向けた最終的な投資判断は、今後1〜2年以内の運用パフォーマンス評価に基づき決定される見通しだ。

石灰(ライム)セクターは、燃焼由来ではなく化学反応そのものからCO2が出るため、再エネへの切り替えだけでは脱炭素化できない「究極のハード・トゥ・アベート」領域だ。

今回のニュースで注目すべきは、2025年のノーベル賞技術であるMOF(金属有機構造体)が、早くも実産業での「エネルギーコスト削減」という具体解として提示された点にある。

日本でも北川教授の功績により注目度が高まっており、この「省エネ型CCS」が確立されれば、カーボンクレジットの価格高騰に悩む重工業メーカーにとって、現実的な削減コスト(アベートメント・コスト)を引き下げる大きな転換点になるでしょう。